Elektrode

Du bist hier:

Elektrode Schweißen

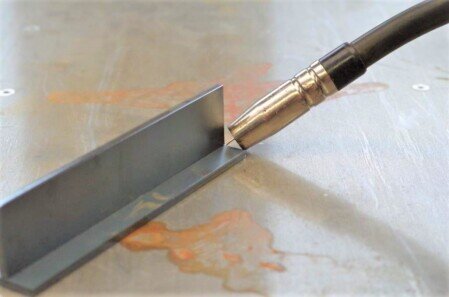

Elektrodenschweißen Schema (Bild)

Elektrodentypen

Das Lichtbogenhandschweißen (auch Elektrodenschweißen oder E-Handschweißen EN ISO 4063: Prozess 111) ist ein rein manuelles (Handschweißen) Schweißverfahren.

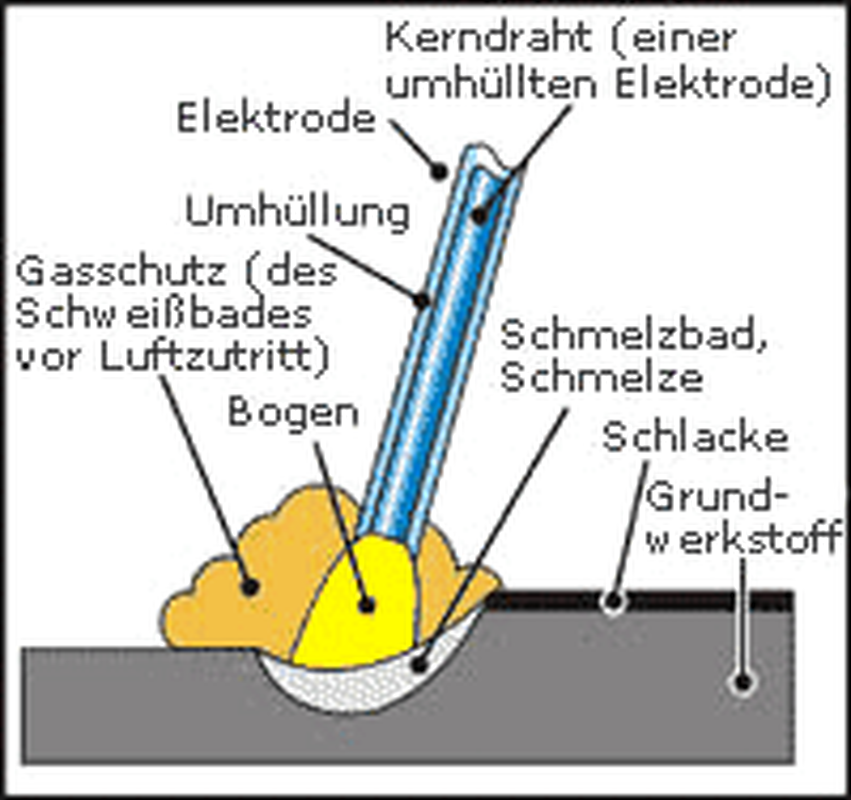

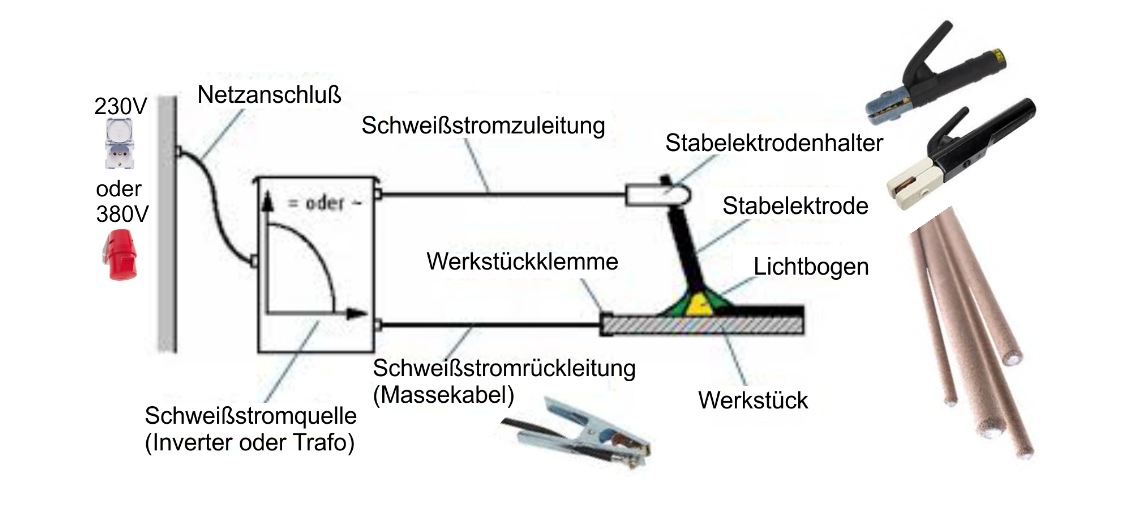

Funktionsschema E-Hand Schweißen

Die ummantelte Stablektrode ist die stromführende Elektrode und bildet gleichzeitig auch den Schweißzusatzstoff.

Während des Schweißprozesses schmilzt die Elektrode samt Ummantelung ab. Es entstehen Gase und eine Schlacke. Die Gase übernehmen ähnliche Funktion wie die Schutzgase beim Schutzgasschweißen, zum Beispiel MAG-Schweißen oder WIG Schweißen. Sie stabilisieren also den Lichtbogen und schützen die Schweißstelle vor Oxidation durch atmosphärische Einflüsse. Die Schlacke bindet Verunreinigungen, verringert die Oberflächenspannung und wirkt somit dem Schweißverzug entgegen. Wenn das Schmelzbad ausgekühlt ist, wird die Schlacke wieder entfernt.

Das E-Hand-Schweißen ist eine Schweißmethode, mit der nahezu alle schweißbaren Metalle verschweißt werden können, die kein zusätzliches Schutzgas erfordert und die als recht einfach zu erlernendes und praktizierendes Verfahren gilt. Zudem sind die recht kompakten und daher transportablen Schweißgeräte auch dazu geeignet, Schweißarbeiten im Freien durchzuführen.

Die Lichtbogentemperaturen liegen etwa zwischen 4000° C beim Lichtbogenhandschweißen. Und um 10000° C beim Metall-Schutzgasschweißen. Während der Lichtbogen brennt, herrscht am Pluspol (Anode) gegenüber dem Minuspol (Katode) eine um 200-500° C höhere Temperatur. Ursache dafür ist:

die am Minuspol austretenden Elektronen verbrauchen Energie beim verlassen des Werkstoffes. Die mit hoher Geschwindigkeit auf den Pluspol auftreffenden Elektronen geben ihre Bewegungsenergie ab.

Elektroden Schweißen

Kurzvideo Elektrodeschweißen

Bezeichnung Umhüllungstypen Stabelektroden

R, RR

Rutil

Standardelektrode mit universellem Einsatz.

Feintropfiger bis mittlerer Tropfenübergang, gute mechanische Gütewerte, Schweißposition PA, PB, PC, PE, PF, (PG nur begrenzt)

RB

Basisch-rutil

Verwendung für erreichbare höhere Zähigkeitswerte und einem universellen Einsatz. Allerdings erhöhte Anforderungen an den Schweißer und die Nachbearbeitung der Naht.

Die rutilbasische Elektrode (RB) eignet sich wegen ihrer etwas dünneren Umhüllung und deren besonderer Charakteristik besonders gut für das Schweißen von Wurzellagen und das Schweißen in Pos. PF. Ein bevorzugtes Anwendungsgebiet ist deshalb das Verlegen von Rohrleitungen mit kleinen und mittleren Durchmessern.

B

Basisch

Verwendung für die Anforderung hoher mechanischer Gütewerte, mittel bis grobtropfiger Tropfenübergang, schlecht lösende Schlacke, möglich in allen Positionen. Bitte beachte die Rücktrockenzeit der Elektroden.

RC

Rutil-cellulose

Als Ersatz für rein rutile Elektroden verwendet, um auch Schweißposition PG sicher zu beherrschen, geringere Schlackebildung, höhere Anforderungen an den Schweißer und die Nahtnachbearbeitung.

Der Rutil-Zellulose-Typ (RC) lässt sich in allen Positionen einschließlich Fallnaht verschweißen. Er ist deshalb universell einsetzbar, besonders unter Montagebedingungen. Vor allem die dickumhüllte Variante, die auch hinsichtlich des Nahtaussehens höhere Anforderungen erfüllt, ist deshalb in kleineren Betrieben oft die Allround-Elektrode.

C

Cellulose

Überwiegend verwendet für die Wurzellage an Rohrverbindungen, wie im Pipeline-Bau in Position PG. Gute mechanische Gütewerte, mitteltropfig, nahezu keine Schlacke.

Die Zelluloseelektrode (C) verwendet man wegen ihrer guten Eignung zum Fallnahtschweißen (Pos. PG) und zum Schweißen der Rundnähte an Rohren größerer Durchmesser.

Bevorzugtes Anwendungsgebiet ist hierbei das Verlegen von Pipelines. Im Vergleich mit dem Schweißen in senkrecht steigender Position (PF) kann man hier schon für die Wurzellage relativ dicke Elektroden (4 mm) einsetzen. Dies bringt wirtschaftliche Vorteile. Der besondere Vorteil des rutilsauren Mischtyps (RA) ist der Schlackenabgang in engen Fugen. Dort, wo eine kompakte Schlacke eingeklemmt wird und sich schlecht ablöst, ist die RA Elektrode geeignet. Die Schlacke des RA-Typs ist in sich porös und zerfällt unter dem Schlackehammer in kleine Stückchen, die sich dann leicht entfernen lassen.

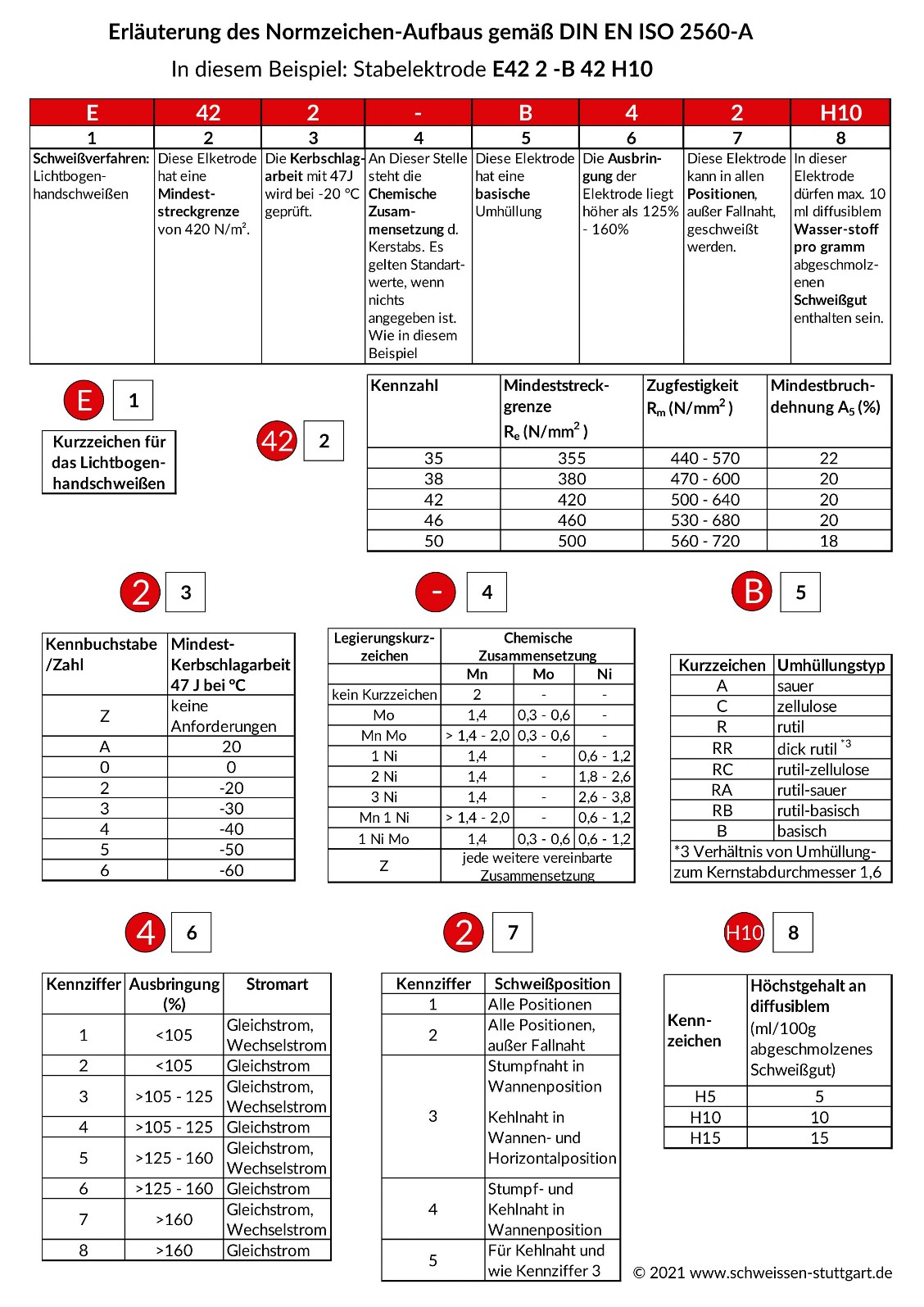

Bezeichnung Stabelektroden

Bezeichnung Stabelektroden DIN EN ISO 2560-A

Auswahl nach werkstofflichen Gesichtspunkten

Die Festigkeits- und Zähigkeitseigenschaften des Grundwerkstoffs müssen in der Regel auch im Schweißgut erreicht werden. Um die Elektrodenauswahl in dieser Hinsicht zu erleichtern, sind in der vollständigen Bezeichnung einer Stabelektrode nach DIN EN 499 auch Hinweise über die Mindestwerte von Streckgrenze, Zugfestigkeit und Zähigkeit des Schweißgutes und zu einigen Schweißeigenschaften enthalten.

Betrachtet man beispielhaft die Kurzbezeichnung E 46 3 B 42 H5, so hat diese folgende Bedeutung: Die Stabelektrode zum E-Hand- Schweißen (E) hat eine Streckgrenze von mind. 460 N/mm2, eine Zugfestigkeit zwischen 530-680 N/mm2 und eine Mindestdehnung von 20% (46). Eine Kerbschlagarbeit von 47 Joule wird bis zu einer Temperatur von -30°C erreicht (3). Die Elektrode ist basisch umhüllt (B). Nun folgen nicht obligatorisch einige Angaben zum Ausbringen und zur Stromeignung der Elektrode. Die im Beispiel genannte Stabelektrode hat ein Ausbringen von 105 bis 125% und ist nur an Gleichstrom (4) in allen Positionen außer der Fallnaht zu verschweißen (2). Der Wasserstoffgehalt des Schweißgutes liegt unter 5 ml / 100 g / Schweißgut (H5). Wenn das Schweißgut außer Mangan noch andere Legierungselemente enthält, dann werden diese vor dem Kurzzeichen für den Umhüllungstyp mit den Kurzzeichen für die chemischen Elemente und evtl. mit Zahlen für den Prozentgehalt angegeben (z.B. 1Ni).

Ein niedriger Wasserstoffgehalt ist wichtig beim Schweißen von Stählen, die zu wasserstoffinduzierter Rissbildung neigen, wie beispielsweise hochfeste Stähle. Hier gibt das Kennzeichen für den Wasserstoffgehalt die notwendigen Informationen.

Ähnliche Bezeichnungssysteme gibt es auch für hochfeste Elektroden (DIN EN 757), warmfeste Elektroden (DIN EN 1599) sowie für nichtrostende Elektroden (DIN EN 1600). Bei den warmfesten und nichtrostenden Elektroden müssen neben den Festigkeitseigenschaften aber auch die Warmfestigkeits- bzw. Korrosionseigenschaften der Schweißgüter mit denen der Grundwerkstoffe übereinstimmen. Hierbei gilt deshalb die Regel, dass das Schweißgut möglichst artgleich oder etwas höherlegiert als der Grundwerkstoff sein sollte.

Stromstärke Einstellungen Stabelektroden

Als Faustformel für die Stromsärtke gilt:

Durchmesser der Schweißelektrode x 30 A = StromstärkeFallbeispiel: Elektrode = Kernstabdurchmesser 4,0 mm * 30 = 120 (A)

Diese Faustformel ist aber nur mit Vorsicht anzuwenden, da in der Praxis oft unbrauchbare Stromstärken errechnet werden. Ein ausprobieren und heran tasten ist im Zweifel also die beste Lösung.

Denn die Schweißgeräte haben ja nach Hersteller unterschiedliche Wirkweisen.

Beispiel: Werden 5 Schweißgeräte alle auf 45 A eingestell, wir es unterschiedliche Zündverhalten der Elektoden geben und andere Schweißergebnisse.

Stromstärken in Abhängigkeit vom Elektrodendurchmesser

Folgende Faustregeln zur Berechnung der einzelnen Stromstärken in A solltest Du beachten:

Beispiel: Elektroden Kernstab 2mm x 30 = 60 A (als Näherungswert)

Dies ist in der Praxis allerdings auch von der Schweißnahtposition abhängig!

- Bei einem Durchmesser von 2,0 mm sollte die Stromstärke zwischen 40-80 A liegen

- Bei einem Durchmesser von 2,5 mm sollte die Stromstärke zwischen 50-100 A liegen

- Bei einem Durchmesser von 3,2 mm sollte die Stromstärke zwischen 90-150 A liegen- Bei einem Durchmesser von 4,0 mm sollte die Stromstärke zwischen 120-200 A liegen

- Bei einem Durchmesser von 5,0 mm sollte die Stromstärke zwischen 180-270 A liege

Bei den vielen Stromquellen (Schweißgeräten) stehen solche Werte in einer Tabelle dargestellt in der Nähe des Typenschildes oder vorne bei den Einstellknöpfen oder auf den Schweißelektroden Verpackungen.

Blechdicke und Stabelektrodendurchmesser

Polarität und Stromart

Grundsätzlich geben Produktdatenblätter und Verpackungen eine Auskunft über die Verschweißbarkeit bei Gleich- und Wechselstrom so wie die empfohlene Polarität der zu verschweißenden Stabelektrode (bei Gleichstrom).

Sofern nicht anders angegeben, kann man folgende Angabe als Richtungsweisung nutzen, die jedoch nicht immer zutreffend ist:

Hochlegierte, rostfreie Stahlsorten: Elektrodenhalter ( + ) , Werkstück ( - )

Un- und niedriglegierte Stahlsorten: Elektrodenhalter ( - ) , Werkstück ( + )

Hierbei sind allerdings auch öfter Ausnahmen zu beachten wie zum Beispiel dass sich rein-basische Elektroden auch bei niedriglegierten Baustählen besser am ( + ) Pol verschweißen lassen.